鉴于念生垦沟堆积体已发生变形,其稳定性影响导流洞进口明渠、永久进场公路在施工和运行期的安全以及为了保证蓄水后大堆积体的稳定,需采取综合措施进行治理。

1· 工程概况

念生垦堆积体位于梨园水电站坝前右岸,分布在EL.1500-EL.1700,前缘顺河方向长度约1000m,前缘宽度约458m,后缘宽度约210m,堆积体中间部分较厚,两侧及后缘相对较薄,经初步勘察方量约为1700×104m3。电站死水位1602.0m,正常蓄水位1618.0m,鉴于念生垦沟堆积体已发生变形,其稳定性影响导流洞进口明渠、永久进场公路在施工和运行期的安全以及为了保证大坝蓄水后右岸岸坡的稳定,需进行右岸EL.1500 以上大岸坡堆积体综合治理。治理方案总体思路,采取分段治理思路,综合措施进行治理:(1)排水,地表截水采用截水沟和排水渠排水;地下排水采用降水井结合排水洞排水。(2)减载。(3)抗滑桩支挡措施。

大堆积体部位人工开挖大断面深抗滑桩,抗滑桩成孔和桩孔护壁方法是施工中的重点及难点。

挖孔灌注桩适用于无地下水或有少量地下水且密实的土层、风化岩层中,或缺乏钻孔设备。根据国内类似工程施工经验,机械开挖成孔,桩孔不宜超过2.6m;人工开挖桩孔,桩孔不宜超过1.5m,桩孔深度不宜超过25m。本工程人工挖孔桩开挖断面为19m2,挖孔灌注桩深度最长约为65m,桩孔断面大,深度长,加之岸坡堆积体结构复杂等特点,加大了本工程人工挖孔桩成孔和桩孔护壁施工难度。

2· 施工工艺

人工挖孔桩施工准备工作就绪后,第1 步进行施工平台土、石方开挖,平整场地,形成作业平台以供施工人员和小型机具的进入和停放;第2 步进行桩口上部锁口施工,为桩体施工提供安全保障;第3 步,安装提升设备,为桩体施工做好施工准备;第4 步,进行桩体土质部分人工风镐开挖(每一循环控制在1m 以内);第5 步,对已开挖成型的桩体进行素喷混凝土安全防护;第6 步,对已素喷混凝土的桩体打设系统锚杆;第7 步,锚杆打设完成后进行护壁混凝土的浇筑,护壁混凝土浇筑完成后方可进行下一循环桩体的开挖;第8 步,当桩体进入石质部分施工拟采取浅孔预裂爆破,人工清孔的方式;第9 步,根据最下部嵌入基岩情况,确定挖孔最终孔深;第10步,清理孔底报检,钢筋绑扎,浇筑桩身混凝土;第11 步,桩顶系梁钢筋绑扎,混凝土浇筑;第12 步,连系梁混凝土养护。

3· 开挖方法

为保持堆积体稳定,尽可能减小开挖扰动堆积体,人工挖孔灌注桩施工顺序为:人工挖孔桩设计为双排,由低至高,先施工下面一排桩,再施工上面一排桩,同排孔桩开挖严格按跳槽进行开挖。

3.1 桩孔锁口

抗滑桩施工之前,进行平整场地,对孔口后边坡清理,清除危险的坡面上的危石,对坡面有裂隙或坍塌迹象,进行安全防护处理设置安全设施,铲除松软土层并进行夯实处理,形成孔口施工平台。桩孔口部分土质松散,易垮塌,因此在施工平台形成后,要求对孔口进行锁口,锁口采用C25 钢筋混凝土,孔口周边锁口盘宽80cm,护壁厚60cm,锁口盘高于地面120mm,孔口设置专用提升架,施工人员通过提升架乘坐专制吊篮上、下桩孔,孔口搭设防雨棚及设置防护设施,防护设施为钢管架及钢板搭设而成。混凝土锁口及护壁施工完成后,随后进行人工挖孔桩开挖施工。

3.2 穿过堆积体部位开挖

开挖采用人工挖孔作业,跳槽开挖,开挖采用自上而下分层施工,层高为1.3m,护壁混凝土支护紧跟开挖循环,分段长度1.0m,土层变化处不进行分段。

堆积体结构松散,厚度变化大,为大块石、砂砾石、砾石或碎石粘土等组成,主要采用小型挖掘机辅以人工配合开挖。大块石解小爆破施工,孔眼布置采用同心圆放大法,当孔深和孔间距之比超过2 时,采用分段间隔装药,爆破时采用安全性整体覆盖防护,开挖出渣采用小型反铲挖掘机装渣,专用提升架提升吊笼将渣料提升至孔口,人工卸渣至孔口施工平台,渣料由反铲装自卸车运输至指定渣场,严格按设计要求进行混凝土护壁施工,每开挖一层及时进行地质素描,随后及时组织混凝土护壁浇筑施工。

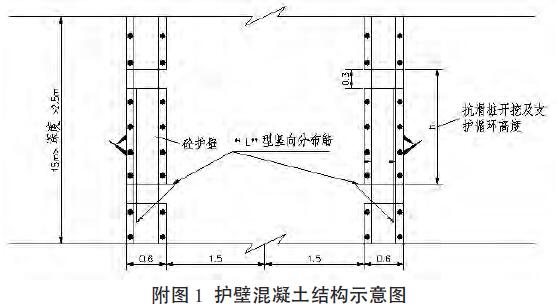

3.3 C25 钢筋混凝土护壁施工

护壁喷射混凝土、系统锚杆初期支护完成后,进行混凝土护壁浇筑施工。钢筋混凝土护壁采用滚筒搅拌机拌制,溜管下料入仓及人工振捣的方法。塌落度一般为8-10cm。原地面下第一节灌注锁口,其下挖深1m 就灌注C25 钢筋混凝土护壁一节,往下施工以每一节为一施工循环。每节高度为1m,厚60cm,每节护壁可留30cm间隙,待浇桩身混凝土时一起灌实,从而使护壁混凝土与桩身混凝土衔接好增加两者完整性。护壁混凝土浇筑过程中模板选用钢模,水平运输采用6m3 混凝土运输车,下料方式采用溜管入仓,人工配合插入式振捣器振捣,混凝土强度达到设计强度75%以上方可拆模。

3.4 基岩段开挖

采用小药量控制爆破法进行开挖施工,装药单耗控制在0.3kg/m3 以下,每循环钻孔深度1.5m~2.0m,开挖深度1.2m~1.8m。开挖出渣采用小型反铲挖掘机装渣,专用提升架提升吊笼将渣料提升至孔口,人工卸渣至孔口施工平台,渣料由反铲装自卸车运输至指定渣场。

4· 抗滑桩混凝土施工方法

4.1 桩体钢筋笼的制作安装

(1)工艺流程

切割下料→加工螺纹→安装塑料保护帽→做标识→分类堆放→钢筋吊装入井→井下安装钢筋笼。

(2)切削下料

对端部不直的钢筋要预先调直或用无齿锯切割,端面切口应与轴线垂直,不得有挠曲现象。对已经下料的钢筋要妥善放置,防止损坏端部。

(3)加工螺纹

加工的钢筋直螺纹丝头的牙形、螺距等必须与连接套的牙形、螺距一致,且经配套的量规检测合格。合格后再由专职质检员随机抽样检验,发现有不合格的丝头时,应全部逐个检验,并切除所有不合格丝头,重新加工螺纹。验收合格后的丝头必须一端戴上保护帽,另一端拧紧连接套。

(4)钢筋连接

将已拧套筒的上层钢筋拧到被连接的钢筋上,而后转动连接钢筋或反拧套筒到预定位置,最后用扭力扳手按规定的扭矩值把接头拧紧,锁定连接套筒。对于不能转动的钢筋,可将锁定螺母和连接套筒预先拧入加长的螺纹内,再反拧入另一根钢筋端头螺纹上,最后用锁定螺母锁定连接套筒。

(5)钢筋吊装与安装

采用井上加工、井内安装的形式进行施工。

4.2 桩芯砼灌注

(1)准备:砼配合比确定,设计要求桩芯砼为C30,坍落度6~8cm,为了确保渗水大时也能浇筑,在设计配合比时,应同时设计二种配合比,即常规砼配合比和水下砼配合比。

(2)砼运输:混凝土搅拌运输车运至现场。

(3)砼下料:溜管(设置MY-BOX 缓降器)下料,溜管离砼面不大于2m。

(4)砼振捣:桩内砼应使用插入式振动器分层振捣,除孔底800mm 为第一振捣层外,其它均以500mm 为一振捣高度层,边灌注边分层振捣密实,直至桩顶,以保证砼的密实度。

5· 堆积体锚索施工

5.1 施工工艺流程

测量放线→钻机就位→偏心跟管钻进→清孔及下料编索→安装锚索。

5.2 工艺措施

(1)现场试验

锚索施工应按《规范》SL46-94、DL/T5083-2004 要求先进行现场试验,检验施工工艺和测试张拉锁定后应力衰变规律,提拱超张拉或补偿张拉依据,以便指导正常施工。

(2)钻孔

偏心跟管钻进,采用YG80 型锚固钻机钻进,φ168mm 偏心钻具钻进,跟进φ168×10mm 地质套管成孔。

(3)清孔及下料编索

终孔后,继续加大风量依次从孔底向孔口吹干净孔内岩粉残渣。锚索制作按施工图纸所示的尺寸下料,锚索的钢绞线应按设计图纸要求进行绑扎制作成束。内锚固段组装成枣核状,量出内锚固段的长度并作出标记,在此范围内穿对中隔离支架,间距1.0m,两对中隔离支架之间扎胶带一道;内锚固段锚束分层组装,编束时一定要把钢绞线理顺后再进行绑扎,最后在内锚固段端头装上锥形导向帽,并与索体连接牢固可靠。张拉段每隔2.0m 设置一道对中支架,端头2m 区段内加密到1m;对中支架应保证其所在位置处锚索体的注浆厚度大于10mm,对中支架之间扎胶带一道。岩锚段的进出浆管按设计编入索体。锚索制成后,经检验合格后签发合格证,并进行编号、挂标识牌,注明生产日期、使用部位、孔号。锚索其它工序,与常规无粘结预应力锚索相同,这里不再叙述。

6·结束语

根据念生垦沟堆积体综合治理要求,2011 年汛前完成,施工工期仅有5 个月,工期紧张,人工开挖无法满足施工进度要求,施工过程中摸索出采用小型挖掘机装吊笼的机械化施工方法,加快了施工进度,可为今后类似工程施工借鉴。